今回は印字プリンター装置付きベルトシーラーに於ける印字プリンターの2度打ちが原因で発生する「印字なし」対策についてお話をさせて頂きます。

印字プリンターの2度打ちとはどのような場面で発生するのでしょうか?

また、2度打ちが発生するとどのような問題が起こるのでしょうか?

もしも、印字プリンターが2度打ちしてしまった時には次のような確認が必要です。

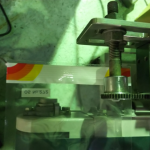

製品袋のどの位置に印字をして、また製品袋のエンド(端っこ)と印字光電センサーの位置関係です。

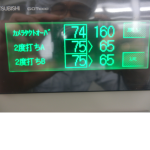

ヒートシールされた上面の定められた場所に「賞味期限」を打刻しますが、その印字位置とセンサが袋を検出する位置との関係が悪いと、打刻時の衝撃で製品袋の端っこが印字光電センサ側にズレて戻ってしうことで、印字センサが安定せず、印字プリンターが誤作動してしまうことがあります。

その結果、1枚の製品袋に対して2箇所に「賞味期限」の打刻印字をしてしまいます。直後に流れてくる製品袋に対して、印字プリンターが正常に動作しない可能性もあります。

このように印字プリンターの2度打ち=「印字なし」のリスクが伴ってしまうのです。

まず簡単に出来る対策としては印字をする位置を変更することが効果的かと思います。

しかし、印字の位置を変更することが出来ない場合はどのようにしたら良いのでしょうか?

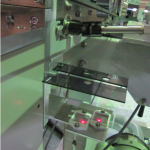

印字センサーを移動出来る構造に改造したり、またはセンサーを追加で取り付け2個(下記写真)にして印字の状況に応じて切り替えが出来るようにするといった方法が効果的かと思います。

このような事でお困りのお客様がいらっしゃれば当社にてご提案から責任をもってご対応させて頂きますのでお気軽にご相談くださればと思います。